Was wir tun?

Wir beschichten, perforieren, profilieren und konfektionieren Produkte für den Bau der Abgasanlage

Und zwar in Form von Kalotten mit verschiedensten Maßen. Das sind Hohlformen, die in ein Metallblech getrieben werden. Daher auch unser Name: simpel und einfach, aber höchst effizient – Kalotte AG.

Schallabsorbierender Hitzeschutz

Unsere Materialien: mikroperforierte und kalottierte, z. T. heißgesiegelte Folien und Bänder aus Edelstahl und Aluminium. Der Nutzen? Unsere Produkte werden als schallabsorbierende Hitzeschilde eingesetzt. Und: Die Profilierung, die bei uns erfolgt, erhöht die Eigensteifigkeit.

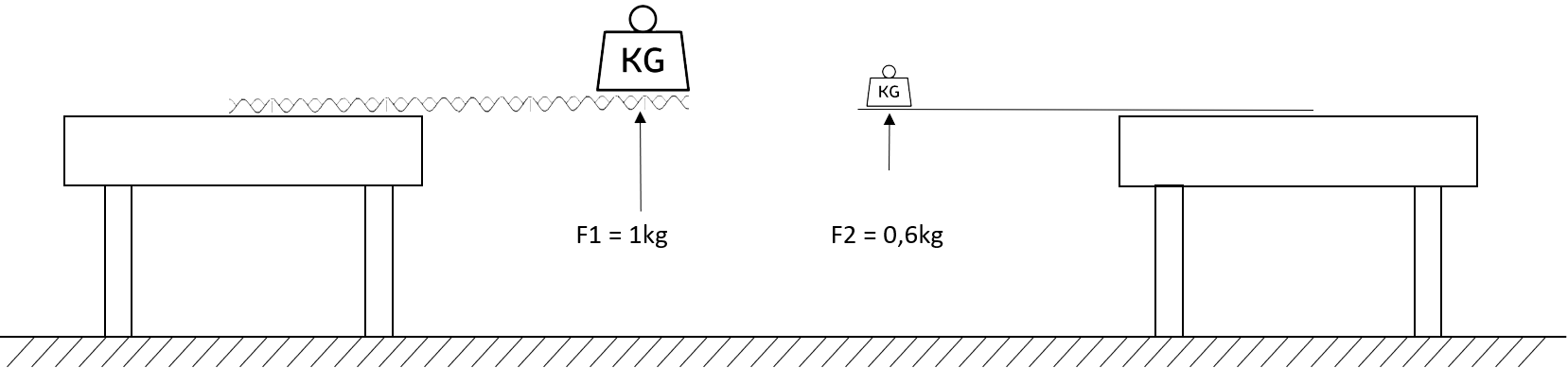

Erhöhung der Eigensteifigkeit

Wird das Trägermaterial profiliert, so erhöht sich dessen Gesamtfläche, was zu einer größeren Eigensteifigkeit führt.

Und wo werden unsere Produkte eingesetzt?

In der Autoindustrie im Motorraum, an & in der Abgasanlage und überall dort, wo Hitze entsteht. Kalotte-Produkte sind aber auch in der Weißwarenindustrie, der Energiespeicherung, effizienten Wärme- und Stromerzeugung zu finden.

Kalotte – auch zukünftig ein wertvoller Player.

Gestern – heute – morgen

Und das macht uns so wertvoll: Unsere Produkte sind nicht von irgendwelchen Trends abhängig.

Ob Verbrennungs- oder Elektromotor oder Zukunftstechnologien – unsere Profile erfüllen in allen Geräten ihre Funktion. Zuverlässig und hochwertig.

Kalotte – auch zukünftig ein wertvoller Player.

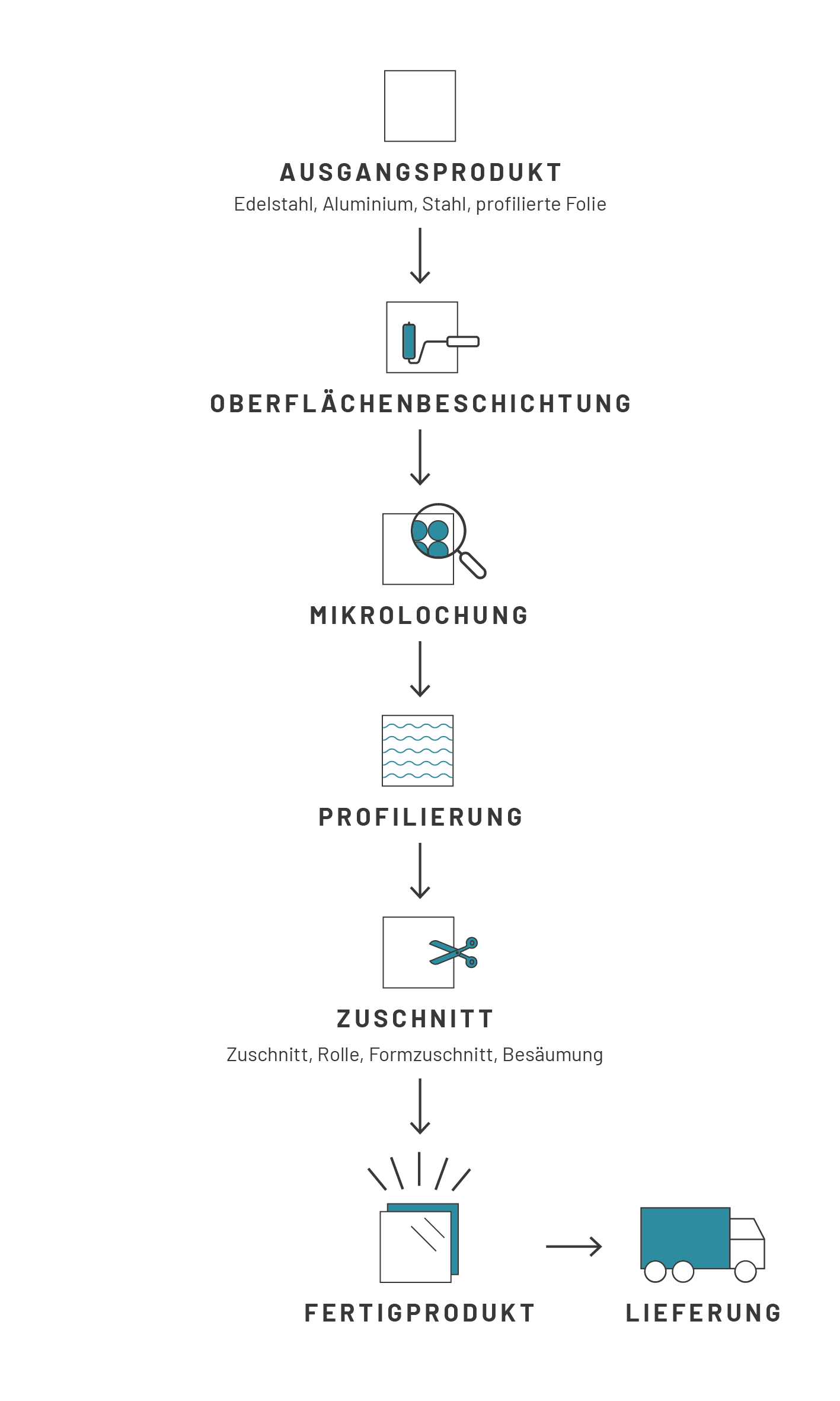

Unser Prozess

Schritt 1

Beschichtung

Beim Beschichten schmelzen wir die thermoplastische Überzugsschicht. So bildet sich eine Klebefuge zwischen dem Substrat und der Trägerfolie. Der Nutzen? Zusammen mit dem Trägerblech entsteht ein schallabsorbierender Hitzeschild, also eine akustisch und thermisch wirksame Isolationsschicht. Auf der der Schallquelle abgewandten Seite befindet sich eine Schutzfolie mit Mikrolochung.

Schritt 2

Mikrolochung / Perforierung

In weiteren Schritten werden die Trägermaterialien (Heißsiegelfolie, Edelstahl, Aluminium, Stahl) im Mikrobereich von 0,1 – 1 mm perforiert, anschließend erfolgt die Profilierung. Weiters geht das Universalprodukt in den auf Kundenwunsch definierten Prozess. Nach Lieferung zum Kunden, kann dieser direkt in die Produktion gehen um die Abgasanlage oder Teile davon fertig zu stellen. Wichtige kostenintensive Prozessschritte sind zu uns verlagert.

Mikroperforierung

- 1 – 40 Löcher/cm2

- in allen Ausführungen möglich

- von 0,1 – 1 mm

Schritt 3

Profilierung / Kalottierung

Geometrie

- aus Metallblech getriebene Hohlform

- Kugelschnitt

- gekrümmte Fläche eines Kugelabschnittes

- halbkuppelförmige Wölbungen

- Sinuskreise

- 2 Sinuskreise

- 45 °C zueinander versetzt

- 1 Mal versetzt

Produktcode

Feinkalotte UP 200 – 300 4,0 x 0,6 mm

Kleinkalotte XP 200 – 400 2,5 x 1,8 mm

Kalotte P 200 – 400 4,5 x 2,5 mm

Großkalotte GSP 200 – 300 8,0 x 3,5 mm

Würmchenstruktur WS 20 – 60 x 0,6 mm

Grobkorn | Stucco

Schritt 4

Teile in der gewünschten Form

JIT – Produkte:

Teile von 10 x 21 bis 1’250 x 4’000 mm

Rollenware

20 – 1000 kg

von 200 – 1270 mm Breite

Groß- und Kleincoils als Halbfabrikat zur direkten Coil-Verarbeitung in einer Pressenstraße

frei wählbare Coilbreite

Spalten und Besäumen

Spalten von Coils / Folien / Bändern von 0,05 – 0,8 mm

Besäumen (Beschneiden) und Trennen von Folien

bzw. Bändern

Schritt 5

Lieferung ab Lager

kurze Lieferzeiten durch Lagerhaltung der gängigsten Materialien, 1’000 to. lagernd

Konsignationslager, zweck- und produktionsgebundene Prozesse

unkomplizierte Abwicklung

Notfalllieferung innert einiger Stunden